Izolační materiály

Mezi nejvíce užívané izolační materiály ve stavebnictví se řadí především minerální vata, skelná vata a polystyren. Jedná-li se o vaty tak v obou případech se výrobní proces začíná volbou složení vstupních surovin.Suroviny se mísí v různých poměrech v závislosti na požadovaných finálních vlastnostech izolačních výrobků.

Skelná vata:

Sklená vata je vyrobena ze směsi skleněných střepů, křemičitého písku a sody, které se taví v peci (tzv. sklářská lázeň) při teplotě 1200 °C - 1500 °C. Poté je materiál směrován do zvlákňovacích strojů, kde proud tekutého skla jde do zvlákňovacího kotouče, kde vzniká skleněné vlákno, které následně padá na tvarovací bubny. Vlákna procházejí stříkacím prstencem, ze kterého je přiváděno pojivo. Tvarovací bubny se otáčejí protiběžně a vytvářejí vlněný koberec. Takto vytvořená vlna jde do polymerační komory, kde dochází k tvrdnutí pojiva. Hustota produktu je regulována úpravou rychlosti dopravníků výrobní linky. Okraje koberce jsou řezány vodním paprskem a jsou znovu použity jako vstupní materiál. Voda z výrobního procesu se také recykluje. Skleněná vata vystupující z polymerační komory má teplotu 200 °C a poté se ochladí na lince. U vytvrzeného a dostatečně širokého koberce se kontroluje rovnoměrné rozložení vlákna pomocí izotopového měření gramáže. Podle potřeby jsou výrobky potaženy papírem, hliníkovou fólií nebo netkanou textilií. Dalším krokem je příčné řezání a balení. Flexibilní výrobky jsou srolovány do rolí. Lehké desky se stohují, stlačují a balí do balíků.

Minerální vata: Proces výroby minerální vaty je podobný. Suroviny – čedič, gabro, dolomit nebo kamenivo vápence – putují do zásobníků, odkud jsou dávkované pod řízením počítačového systému do šachtové pece. Vlivem horkého vzduchu se koks vznítí a dochází k tavení směsi. Rozžhavená směs končí v rozvlákňovacích strojích. Stejně jako u skleněné vaty jsou vlákna potažena pojivem. Následně pokračují do usazovací komory, kde se rovnoměrně rozloží a vytvarují do koberce. Takto připravená minerální vlna je podrobena procesu změny směru vláken - tento postup zlepšuje mechanické vlastnosti výrobku. Poté jde minerální vlna do polymerační komory kde dosahuje vhodné tloušťky výrobku a fyzikálních vlastnosti. Další fází je prořezávání - příčné, podélné a pásové pily.

Minerální vata: Proces výroby minerální vaty je podobný. Suroviny – čedič, gabro, dolomit nebo kamenivo vápence – putují do zásobníků, odkud jsou dávkované pod řízením počítačového systému do šachtové pece. Vlivem horkého vzduchu se koks vznítí a dochází k tavení směsi. Rozžhavená směs končí v rozvlákňovacích strojích. Stejně jako u skleněné vaty jsou vlákna potažena pojivem. Následně pokračují do usazovací komory, kde se rovnoměrně rozloží a vytvarují do koberce. Takto připravená minerální vlna je podrobena procesu změny směru vláken - tento postup zlepšuje mechanické vlastnosti výrobku. Poté jde minerální vlna do polymerační komory kde dosahuje vhodné tloušťky výrobku a fyzikálních vlastnosti. Další fází je prořezávání - příčné, podélné a pásové pily.

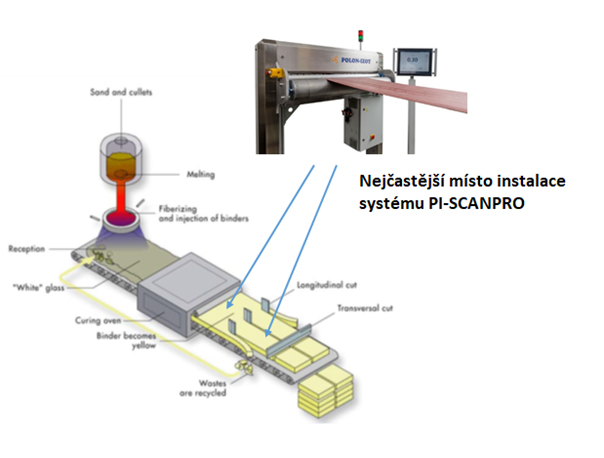

Nejčastěji kontrolovaným parametrem během výrobního procesu je rovnoměrné rozložení hmotnosti / gramáže minerální vlny. Vzhledem k obtížnému měření: vysoká prašnost, omezený prostor na lince a vlastnosti produktu je ideálním řešením pro on-line měření plošné hmotnosti systém PI-SCANPRO vybavený izotopovou nebo rentgenovou hlavou.

Nejčastěji instalovaným měřicím zařízením je systém měření hmotnosti PI-SCANPRO, který se instaluje na linku ihned po výstupu vlny z pece nebo před nařezáním (někdy až po rozřezání) vlny na bloky. Systémy PI-SCANPRO vyráběné naší společností lze individualizovat a přizpůsobit každé technologické lince a požadavkům zákazníka.

Nejčastěji instalovaným měřicím zařízením je systém měření hmotnosti PI-SCANPRO, který se instaluje na linku ihned po výstupu vlny z pece nebo před nařezáním (někdy až po rozřezání) vlny na bloky. Systémy PI-SCANPRO vyráběné naší společností lze individualizovat a přizpůsobit každé technologické lince a požadavkům zákazníka.

Ukázka systému PI-SCANPRO integrovaného ve výrobní lince minerální vaty.

Námi doporučená zařízení určená pro izolační materiály: